在工业4.0浪潮的推动下,智能化工厂已成为全球制造业转型升级的核心方向。而5G工业模组的广泛应用与人工智能基础软件的深度开发,正共同构成这场变革的两大技术基石,为工厂注入前所未有的智能化、柔性化与高效能。

一、5G工业模组:构建智能工厂的“神经网络”

5G工业模组并非简单的通信模块,而是专为严苛工业环境设计的高可靠、低时延、广连接的核心通信单元。其在智能化工厂中的应用,主要体现在以下几个方面:

- 超高速与低时延连接:5G网络高达Gbps的峰值速率与毫秒级的端到端时延,使得海量生产数据(如高清机器视觉图像、传感器实时流数据)能够即时上传至边缘或云端服务器进行处理,为实现实时质量控制、预测性维护提供了可能。

- 海量设备接入:凭借其 Massive MIMO(大规模天线阵列)和网络切片技术,5G能够在一个厂区内稳定连接数以万计的传感器、AGV(自动导引车)、机械臂和AR/VR设备,构建起一张密集的物联网络,实现全生产要素的数字化。

- 高可靠性移动性支持:对于移动中的AGV、巡检机器人等设备,5G能够保障其在高速移动中信号的稳定切换与连续通信,这是传统Wi-Fi或4G难以企及的,从而支撑了全流程的柔性自动化生产与物流。

二、人工智能基础软件:打造智能工厂的“决策大脑”

仅有高速的网络传输还不够,如何从海量数据中提炼价值、做出智能决策,依赖于强大的人工智能基础软件。这构成了工厂智能化的“软实力”。

- 算法框架与平台:基于TensorFlow、PyTorch等开源框架,或针对工业场景优化的专属AI平台,开发人员能够高效地训练和部署机器学习模型,用于缺陷检测、工艺参数优化、能耗管理等复杂任务。

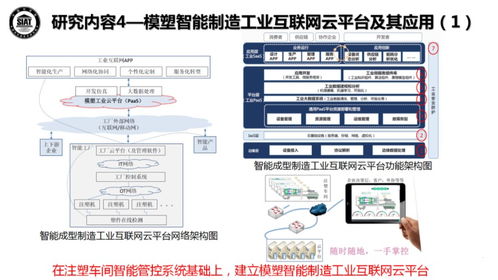

- 边缘计算与云边协同:AI软件与5G模组结合,催生了边缘智能。通过在靠近设备的边缘服务器(如5G MEC)上部署轻量级AI模型,可以实现数据的本地实时分析与响应,极大降低云端负荷和决策延迟,形成“边缘实时控制+云端深度训练”的高效协同模式。

- 工业AI应用开发:具体到产线,AI软件开发聚焦于:

- 视觉质检:开发基于深度学习的缺陷识别算法,替代人眼,实现7x24小时不间断、高精度检测。

- 预测性维护:通过分析设备振动、温度、电流等多维时序数据,构建预测模型,提前预警故障,变“事后维修”为“事前维护”。

- 生产调度优化:利用强化学习等算法,动态优化生产排程、物料配送路径,提升整体设备效率(OEE)和资源利用率。

- 数字孪生:开发集成了物理模型、传感器数据、历史数据的虚拟工厂模型,通过AI进行模拟、预测和优化,指导现实生产。

三、融合共生:5G工业模组与AI软件的协同效应

5G与AI的融合并非简单叠加,而是产生了“1+1>2”的化学反应。

- 5G为AI提供数据“高速公路”:高速率、低时延的5G网络,确保了AI模型训练与推理所需的海量、实时、高质量数据能够畅通无阻地流动。

- AI让5G数据价值倍增:AI软件对5G传输来的数据进行深度挖掘与智能分析,将原始数据转化为可执行的洞察与自动化指令,真正释放数据价值。

- 共同赋能关键场景:在远程操控、AR辅助维修、高精度同步运动控制等对网络和算力要求极高的场景中,5G工业模组与边缘AI软件的紧密集成,是实现技术突破的关键。

四、挑战与展望

尽管前景广阔,但两者的融合应用仍面临挑战:工业现场环境的复杂性对5G模组的稳定性和抗干扰能力提出更高要求;工业AI的数据获取难、样本标注成本高、模型可解释性需求强;以及跨领域复合型人才的短缺等。

随着5G-A(5G-Advanced)和6G技术的演进,以及生成式AI、大模型在工业领域的渗透,智能化工厂将迈向更高阶的自主决策与自适应生产。5G工业模组将更加集成化、智能化,而AI基础软件将变得更加易用、普惠和强大。二者的深度融合,将持续推动制造业向网络化、数字化、智能化的新阶段迈进,最终实现生产效率、灵活性与可持续性的全面飞跃。